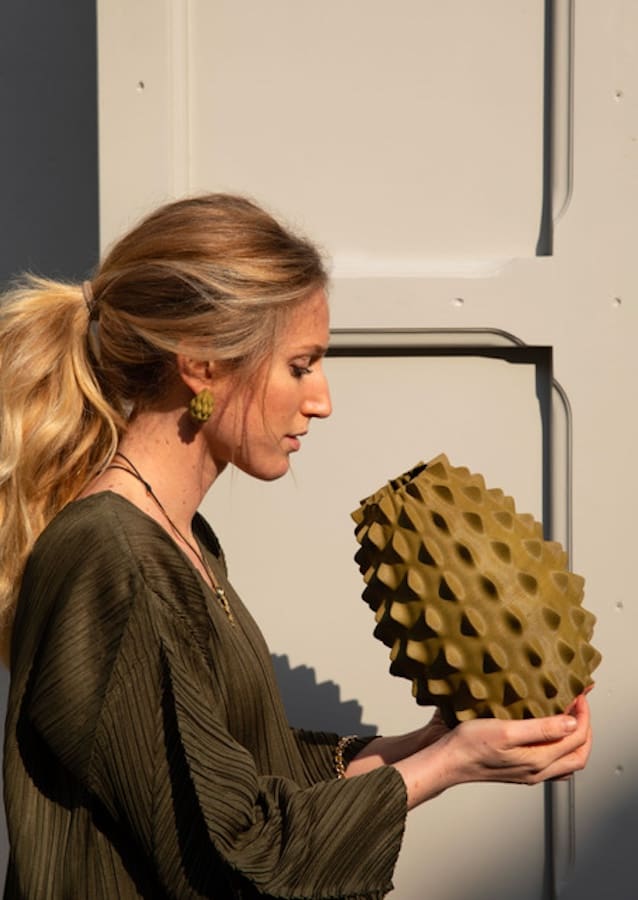

Il rosso è fatto con gli scarti della produzione di passate di pomodoro oppure con i fichi d'India, il verde con le erbe aromatiche, l'avorio con il riso: sono tutti coloranti vegetali, spesso residui di produzione dell'industria alimentare quelli usati da Chiara Ravaioli di Fornice Object nei suoi vasi. Realizzati con una tecnica che mixa manualità artigiana e stampa 3d, sono prodotti in PLA, un polimero biodegradabile al 100% usato spesso per le stoviglie compostabili: si tratta infatti di un acido polilattico estratto dalla barbabietola da zucchero, dal mais o da altre piante con processi industriali e poi colorato con pigmenti derivati da vegetali essiccati e polverizzati. Detta così pare facile. E invece non lo è, perché se in teoria si possono usare tutti i materiali, in pratica le variabili sono moltissime, soprattutto se si parte da prodotti organici, ma per avere un buon risultato bisogna avere un filo con una struttura uniforme una consistenza ben precisa e la giusta proporzione tra il materiale e il colore. Essendo una tecnica relativamente nuova, però, non c'è uno storico cui fare riferimento per questo tipo di prodotto. L'unica cosa da fare è andare per tentativi, fare moltissime prove e accumulare informazioni.

Materiali organici

Il caffè, per esempio, è difficile: «si sfalda e a una certa temperatura non si solidifica ma si scioglie, considera che in genere il bilanciamento si fa a 180 gradi; perciò dobbiamo fare altre prove, abbassare il quantitativo di caffè e alzare il polimero», pure con la potatura degli olivi è complicato: «lo abbiamo provato ma la composizione non era costante», il riso ha una sua particolarità perché è più duro, mentre con la pelle del pomodoro bisogna ritarare ogni volta in base al prodotto che arriva e all'intensità del colore, «se è più o meno scuro cambia anche la densità», così ovviamente prodotti diversi – per esempio erba e salice – hanno comportamenti diversi, e il filo cambia di conseguenza: a volte è più fibroso a volte meno, a volte non è pronto, altre non è pulito - «ha come delle bavette che rovinano il risultato» - oppure è troppo fragile e si rompe mentre si stampa, «in quel caso si reimpasta e si ricomincia da capo», un po' come con i lavori a maglia.

La stagionalità

Avere il giusto filato è uno degli ostacoli maggiori. Non l'unico: alcuni colori sono soggetti a una stagionalità, un po' come nella cucina. «Sono stata senza il rosso del pomodoro per 6 mesi, poi ho cominciato a usare un filo con pigmenti di fico d'India che però è più scuro» stessa cosa per il verde: prima usava i semi di melograno, poi le erbe aromatiche, ottenendo tonalità differenti. «L'estetica in questo caso si deve adeguare al materiale disponibile, un prodotto naturale ha i sui colori che non si possono alterare se non aggiungendo additivi, cosa che non voglio fare». Qualcuno all'inizio ha storto il naso, ma poi alla fine il messaggio è passato. La grande differenza, rispetto ad altri prodotti realizzati con la stampante 3d, è la finitura opaca e molto materica. «Nei lavori con la stampante 3d praticamente non esistono i materiali opachi, perché quando si scaldano il risultato è sempre molto plasticoso».

Il PLA lo ordina già pronto da un fornitore siciliano che manda delle bobine simili a quelle dei filati tradizionali, con lui c'è una collaborazione stretta – il filo rosso colorato con fico d'India per esempio è stato praticamente prodotto per lei - fatta di sperimentazioni per ottenere i fili adatti e nei colori desiderati, e anche questo non è scontato: «con le vinacce è venuto marrone anziché rosso». Anche la lavanda che Chiara e la sua famiglia hanno piantato per questo scopo deve essere essiccata correttamente perché non perda colore e non si rovini, una volta pronta viene aggiunta al polimero e si procedere all'estrusione del filo da usare nella stampante 3d. La prima l'ha acquistata nel 2017, l'anno successivo alla laurea a The University of the Arts di Londra per cui aveva portato un prototipo di questo progetto. Tornata a casa ha continuato a lavorare su quell'idea, ancora poco più che un passatempo, fino a che non ha registrato il marchio Fornice Object nel 2019. Nel frattempo ha differenziato la produzione tra ceramiche e PLA, iniziando la sperimentazione con i pigmenti naturali. Il passaggio successivo sarebbe coinvolgere aziende conserviere: loro possono assicurare un prodotto costante visto i grandi quantitativi di residui alimentari da smaltire.