Ce ne ha parlato benissimo Mauro Uliassi, così ci siamo fidati e abbiamo deciso di provarla. Effettivamente la pasta made in Senigallia convince sia per gusto che per ricerca e unicità. Ne abbiamo parlato con l'ideatore Pietro Massi e Gaetano Castiglione di Italiana Pastifici, che ne detiene i brevetti, per carpirne i segreti.

Chi è Pietro Massi

La sua gavetta nel campo è partita nel 1971, “ero un costruttore di macchine per pasta fresca destinate a piccoli negozi o a laboratori artigianali, da lì mi ci sono appassionato e ho iniziato a studiare i processi di pastificazione esistenti a quel tempo, captando pro e contro”. È da questi studi, durati praticamente una trentina d'anni, che nel 2013 nasce il suo sistema “Ipilar”, una nuova tecnologia brevettata che prevede la produzione di pasta a freddo mediante la scomposizione del processo di lavorazione in quattro fasi: idratazione, preimpasto, impasto e laminazione a freddo.

Ipilar. Il metodo di lavorazione a freddo di Pietro Massi

Il metodo di lavorazione Ipilar è basato su tecnologie moderne e al tempo stesso è ispirato a metodi antichi. “In pratica il sistema si basa su dei particolari rulli in acciaio inox in grado di creare una sfoglia in un solo passaggio direttamente dalle briciole di impasto, mediante monoprocesso a freddo a temperatura costante”. In parole più semplici? “Solitamente la lavorazione della pasta prevede macinazione, impasto e gramolatura, trafilazione ed essiccazione. La gramolatura serve a rendere l'impasto più omogeneo ma spesso danneggia le molecole di glutine. Noi abbiamo eliminato totalmente la fase di gramolatura e abbiamo optato per una lavorazione che avviene sempre a freddo, in assenza di sovrapressioni incontrollate, di attriti, sforzi di taglio e alterazioni termiche, che comprometterebbero la qualità del prodotto finale”.

La semplificazione dei macchinari

Questo processo di laminazione a freddo ha inoltre delle conseguenze secondarie non indifferenti, dato che ha eliminato gran parte dei componenti meccanici presenti nelle convenzionali linee di produzione per pastifici. “Una delle esigenze più immediate è stata l’eliminazione delle camere di compressione e delle parti di macchinario dove la pasta rimane solitamente bloccata, creando ristagni che sono potenziali serbatoi di inquinamento microbiologico incontrollato. In questo modo, abbiamo anche semplificato e reso più efficienti le operazioni di pulizia e sanificazione dei macchinari, ed eliminato le cause di possibili alterazioni sensoriali che di fatto sviliscono le qualità organolettiche della pasta”, aggiunge Massi.

Il processo di essiccazione

Massi ha messo mano (e mente) anche nel processo di essiccazione, che è di tipo chiuso e al di sotto dei 50° C. “Nella maggior parte dei processi di essiccazione normalmente impiegati, le temperature oscillano tra i 60 °C e 115 °C con una durata variabile tra le 24/36 ore, fino a ridursi a 4/6 ore con l’aumentare della temperatura, che da una parte accelera il processo, ma dall'altra provoca un danno alle proteine naturalmente contenute nella pasta, ossida gli acidi grassi insaturi e degrada i pigmenti naturali, come per esempio i carotenoidi. Noi rispettiamo il giusto tempo di essiccazione, usiamo temperature sempre inferiori a 50 °C e prevediamo la stessa aria per tutto il ciclo di essiccazione, senza che questa venga mai in contatto con l’ambiente esterno all’essiccatore”. Un modo, dunque, per poter sempre monitorare la qualità dell'aria che entra in circolo, eliminando qualsiasi rischio di inquinante ambientale esterno.

Il grano italiano

Oggi a detenere i brevetti del sistema Ipilar è l'azienda di Senigallia Italiana Pastifici, la quale porta avanti il lavoro trentennale di Massi in maniera egregia dandogli man forte anche nella selezione della materia prima utilizzata, “tutta italiana, dalle uova al grano”, specifica l’AD Gaetano Castiglione.

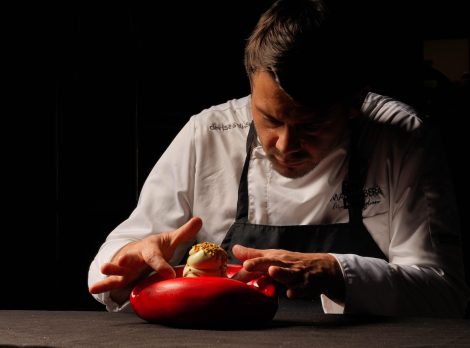

Mauro Uliassi

I tipi di pasta prodotti

Tre le tipologie di pasta prodotte - all'uovo, all'albume (quindi con un più alto tenore proteico) e la pasta di semola – e due i formati, corta e lunga. In ogni caso sono sempre il risultato di un lavoro di perfezionamento su dimensione, diametro, spessore e lunghezza. “Abbiamo un fan e un giudice – severissimo! - d'eccezione: Mauro Uliassi. Con lui e grazie a lui apportiamo delle modifiche per migliorare i nostri prodotti, per esempio all'inizio i nostri fusilli risultavano troppo grossi, così li abbiamo ridimensionati”, ma lo chef non risparmia critiche nemmeno su consistenza, tenuta in cottura e addirittura il colore. “Grazie ai suoi consigli abbiamo ultimato gli spaghetti che lanceremo ad ottobre”. Spaghetti che hanno talmente convinto Uliassi da esser finiti direttamente nell'ultimo Lab. “Tutta la loro pasta è buona al gusto e al morso”, ci spiega Mauro Uliassi, “è una pasta che seppur cotta mantiene la croccantezza, non è dunque necessario mantenere l'anima cruda per avere una pasta al dente. Poi è un prodotto che regredisce: man mano che si raffredda torna ad avere la consistenza iniziale”. Se lo dice lui…

a cura di Annalisa Zordan